博稷机械(上海)有限公司

当注塑机因故停机时 ,其注塑螺杆上的熔融塑 料往往来不及清除而残留并紧固于上。为了以后的 正常工作 ,必须将螺杆和料筒拆下 ,将残留物清除干 净。目前采用人工刀刮的方式效率很低 ,不易彻底 清理刮出的塑料残留物。有人建议采用加热办法使 残留塑料达到熔融而流走 ,但塑料熔融后的流动性 普遍较差 ,不能干净彻底去除 ;若温度过高 ,还容易 使螺杆变形 ,丧失形位精度 ;同时加热的方法还会产 生多种有害气体 ,既污染环境 ,又危害人身健康 ,存 在安全隐患。 全自动螺杆水洗机,利用水力旋转动能配合螺 杆旋转的反作用力实现360度无死角清理、优越的迁移速率 ;另一方面 ,电解液的冲击极大地减小了扩 散层的厚度 ,有效地降低了浓差极化 ,改善了电沉积 过程 ,大大提高了阴极极限电流密度。沉积中使用 高电流密度 ,能显著增大阴极过电位 ,提高形核率 , 减小形核的临界晶核半径 ,从而细化晶粒获得细晶 组织[4 ] 。另外 ,在扫描电铸中 ,喷嘴的移动使沉积 的晶粒还未来得及长大 ,喷嘴已经离开 ,这也可起到 抑制晶粒的生长、促进细晶形成的作用。实验结果 表明 ,采用扫描喷射电沉积可在较大电流密度范围 内获得纳米晶金属铜。 3 结论 (1) 扫描喷射电沉积铜的电流密度和沉积速度 随电压的增大呈线性增大 ,实验中可用电流密度高 达 380 A/ dm2 ,沉积速度高达 11. 21 mg/ min。 (2) 电流密度、喷射流量和扫描速度都对铜沉积层的表面生长形态有较大的影响。使用低的电流 密度、高的喷射流量和快的扫描速度有利于获得较 好的沉积层质量。 (3) 在较大的电流密度范围内可获得纳米晶铜 沉积层 ,且晶粒尺寸小于 40 nm。 (4) 电流密度由 100 A/ dm2 增至 300 A/ dm2 时 ,择优取向晶面由 (220) 晶面逐渐转变为 (111) 晶 面。

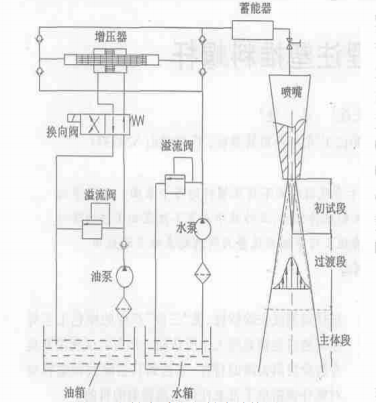

1. 1 水清洗系统与射流结构液动力学模型 图 1 是水射流系统和射流结构模型 ,系统主要 由增压器、油压系统、蓄能器、供水系统、喷嘴系统等 组成。液压系统的低压油推动增压器柱塞左右移 动 ,将供水系统来的水压缩使其增压 ,通过单向阀进 入蓄能器保压和稳压 ,当水通过特制的喷嘴小孔 时 ,会形成具有很高速度 (约 900 m/ s) 和动能的 水射流。射流结构从轴向上看 ,分为初始段 、过渡段和主体段 ;径向上分为射流核、连续射流层和扩散层。 射流核仅存在于初始段 ,其速度最高、压力最大 ,核 内各射流质点速度相等 ,称为等速核 ,切割能力最 强 ,射流核的速度和切割能力随水压力的增大而增 加。过渡段包括连续射流层和扩散层 ,连续射流层 速度沿径向呈正态分布 ,中心部位速度最高 ,等于射 流核的速度 ,连续射流层具有较强的切割能力。扩 散层较薄 ,切割能力差。 1. 2 独特的选择切割去除等特性分析 由于射流的速度随压力增加而增加的原理 ,可 以通过调整压力值来获得所需的水流速度和切割能 力。对于不同的加工材料 ,因硬度、强度存在差异 , 故存在不同的切割压力临界值(门槛值) ———水压超 过这个临界值时材料被切割 ,低于这个临界值材料则不会被切除 ,这就是水射流独具的选择切割特 性。一般讲 ,两种材料的强度、硬度等指标差距越 大 ,它们的切割压力临界值相差也越大 ,选择切割就 越容易。由于水的压力值从 0~400 MPa (就本文而 言) 可连续调整 ,故可选择适当的水压值 ,让表层的 材料去除而保持内层的材料不损。金属和非金属材 料在切割压力临界值方面存在很大差异 ,几种材 料的临界值见表 1。可见 ,只要压力值选取恰当 ,就 可以做到既清理螺杆上的 ABS 等塑料 ,又不损坏 螺杆。 表 1 几种材料能被切割的临界值 MPa 海绵 橡胶 密封垫 ABS 塑料 黄铜 45 钢 淬火钢 10 60 150 190 390 1 400 2 000 水射流靠水力动能切割去除材料 ,本身不会产 生热量 ,且射流可到达拐角、缝隙等深处 ,因此是一 种清理效果良好的冷加工工艺。 由于水射流去除材料靠机械动能 ,不会因热、 化学作用产生材料本身以外的异物、烟、尘、气体 , 也不用添加化学药品 ,所以是典型的绿色加工工艺 。

图1:水射流系统与射流结构图

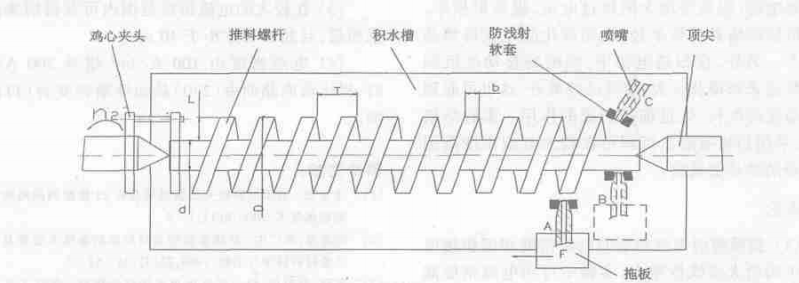

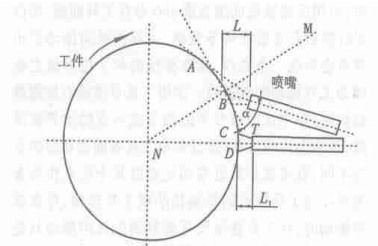

2 、工艺装置与清理工艺的实施 工艺实施可在卧式车床上进行 ,安装如图 2 所 示(也可设计制造专用的装置) 。螺杆在鸡心夹头带 动下随顶尖旋转 ,防溅射软套根据现场情况配置 ,前 提是不影响喷嘴工作。螺杆表面残留塑料的去除分 3 个部分分别进行 ,即图中 A 、B 、C 喷嘴所示。A 喷嘴用于清除外径 D 的螺杆外圆; B 喷嘴用于清除 直径为 d 的螺杆基圆面; C 喷嘴用于清除螺旋上下 两环面。A 、B 、C 喷嘴的轴向进给速度 F 由转速 n2 和 螺距 T 来决定 ,即 F = T/ n2 (mm/ r) ,这样可以使 3 个面在清理工作中完整而不遗漏 ,并提高效率。 对于 B 喷嘴 ,由于射流有效作用面积不可能一 次覆盖环面宽度和螺旋槽宽度 ,清理得分成多次进 行 ,靠手工调整。具体次数取决于螺杆尺寸大小。 对于 C 喷嘴的情况 ,喷嘴靠支架固定 ,支架在滑板 上随之而轴向进给。每从头至尾走完后 , C 喷嘴径 向移动一个有效作用直径。 如果增压器的容量足够大 , A 、B 、C 3 个喷嘴可 以同时并行工作 ,减少辅助时间 ,进一步提高效率。 喷嘴的安装要注意几个几何尺寸 :靶距 L ,入 射角α,工件回转方向 , 见图 3。 图 3 喷嘴安装位置参数 靶距 L 过大或过小对清除效率都有不利影响 , 对一定压力和流量的水射流 ,去除某材料存在最佳 的靶距值。 入射角 α的影响 , 根据具体的工艺而有所不 同。对于纯切割 ,以 85°为佳;对于以去除剥离材料 为目的的工艺 ,一般为 40°~60°。本工艺图中 ,与工 件中心线等高(α= 90°) 情况的去除效率就远不如图 示α角的布局。一方面由于 AB 弧段比 CD 弧段 长 ,使其有效作用面积增加 ,另一方面 ,实际的靶距 变化范围较大 ,采用逆切的方式有利于射流进入塑 料层与螺杆圆面之间起到楔压作用 ,将材料剥离 ,且 将正压作用变为剪切作用。 其他相关的重要工艺参数有水射流压力、流量、 工件回转速度等。

图 2 工艺实施装置和工艺步骤设计

图 3 喷嘴安装位置参数

3、试验参数与效果对比 试验工件 : ABS 注塑螺杆 ,长度为 2 800 mm , D = 180 mm , d = 100 mm , T = 100 mm , b = 20 mm。 工艺参数 : 压力200 MPa ; 红宝石喷嘴直径D1 = 0. 4 mm ;工件回转速度 n2 = 96 r/ min ; 入射角 α= 50°;靶距 L = 30 mm。 试验效果见表 2。 表 2 水射流方法与手工方法试验对比 项目 水射流清理去除 喷嘴 A (1 次) 喷嘴 B (3 次) 喷嘴 C (2 次) 总计 (6 次) 手工刀刮除 作用时间/ min 30 90 60 180 1 920 (4 人) 塑料残留遗漏 无 无 无 无 拐角处有 螺杆表面划伤状况 无 无 无 无 有刀痕迹 操作人数 1 1 4 劳动强度 轻松 费心费力 观察清理实物 ,清理后的螺杆恢复原来的光亮 度 ,镜面效果清晰照人。为验证清除的干净程度 ,用 万用表对各段进行多点电阻测量 ,结果是水射流清 除后的工件电阻均为零 ,而手工清除的工件多处 有绝缘现象。可见 ,在效率、质量、工作强度、节省时 间等方面 ,水射流方法都具有优势 ,其优越性得到充 分证实。

4、结论 通过试验和生产应用 ,得出如下结论 : (1) 水射流技术不仅可用于切割、清洗 ,更适合 于多种材料的强制剥离去除和清除 ,特别是两种 材料在硬度、强度相差较大时 ,其选择性切割能发挥 独特的作用。 (2) 水射流具有诸多的工艺优越性 ,如冷加 工、绿色工艺、无刀具 ,工艺效果一致性极好。 (3) 采用水射流工艺去除注塑螺杆残留塑料的 方法 ,具有效率高、质量稳定、省工省时省力等优 势。 (4) 拓展应用(主要利用选择性切割特性) 可在 以下方面发挥优势 :发动机密封垫清理[3 ] ;废旧导 线、电缆等清洁高效回收 ;树木剥皮 ;汽车覆盖件回 收除漆和除腻子灰 ;生肉剔骨、剔筋、剥皮等[1 ,2 ] 。 参考文献 : [ 1 ] 朱派龙 , 周锦进. 高压水射流切割技术原理与应用前景. 电加 工 ,1997 (5) [2 ] 朱派龙. 高压水射流切割机理与关键技术研究 : [博士学位论 文] . 大连 :大连理工大学 , 1998 [ 3 ] Zhu pailong , et al. A new approach to remove the sealing plate on the connecting surface of engine with high pressure water2jet . Proceedings of the First Conference of Mechanical Engineering , shanghai , 2000 (11)